目前,國(guó)內(nèi)已引進(jìn)了多套美國(guó)皇冠公司的大豆制油設(shè)備,該套工藝與國(guó)內(nèi)的傳統(tǒng)大豆預(yù)處理工藝相比,具有很多先進(jìn)性和獨(dú)特的優(yōu)點(diǎn)。筆者參加了東莞中谷油脂有限公司2 000 t/d大豆浸出二期工程安裝調(diào)試,并對(duì)該工藝設(shè)備質(zhì)量和安裝工程質(zhì)量進(jìn)行了監(jiān)理。現(xiàn)在就工作中的一點(diǎn)體會(huì)進(jìn)行總結(jié)。

1、大豆預(yù)處理車間工藝介紹

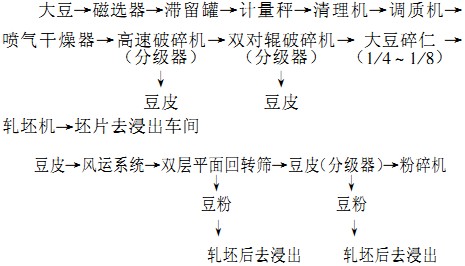

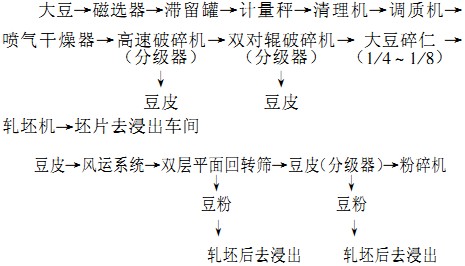

1.1工藝流程

1.2工藝說(shuō)明

原料大豆從日儲(chǔ)存筒倉(cāng)送到預(yù)處理系統(tǒng),先通過磁選器清除金屬雜質(zhì),再進(jìn)入圓筒篩除去大雜,然后流到滯留罐,大豆從此罐被送到帶式計(jì)量秤,通過循環(huán)帶式輸送機(jī)設(shè)定大豆流速,稱量后的大豆進(jìn)入一個(gè)具有雙層篩網(wǎng)的振動(dòng)篩進(jìn)行清理,清理后的大豆被送到調(diào)質(zhì)器調(diào)質(zhì),調(diào)質(zhì)器內(nèi)的加熱器由一系列蒸汽加熱列管組成,由它均勻地對(duì)大豆進(jìn)行加熱。在這里,大豆被加熱到68℃,此時(shí)水分均勻到達(dá)大豆表面,從而達(dá)到軟化豆皮的效果。從大豆釋放出來(lái)的部分水分,被一個(gè)專門的吸氣系統(tǒng)抽出加熱器外。大豆在加熱器中的滯留時(shí)間大約為25 min(取決于大豆的水分),這樣水分就有足夠的時(shí)間轉(zhuǎn)移至大豆表面進(jìn)行軟化。加熱器里充滿大豆,且大豆下落速度很慢,通過加熱器底部的一個(gè)旋轉(zhuǎn)閥將大豆送到輸送設(shè)備,再由輸送設(shè)備送到噴氣干燥器中,在這里大豆由一種特殊的充氣輸送帶經(jīng)過加熱器得以均勻加熱,同時(shí)從底部噴入熱空氣使大豆在料床上浮動(dòng)前進(jìn),從而對(duì)其進(jìn)行干燥處理。大豆通過干燥器后,落入松皮器。在松皮器中,大豆經(jīng)過雙對(duì)輥,使豆皮直接從豆仁上分離下來(lái)。第一對(duì)輥將大豆按其自然裂縫分成兩瓣,緊接著的第二對(duì)輥是膠輥,將豆仁上豆皮碾磨成細(xì)小微粒。破碎后的大豆送出松皮器后立即進(jìn)入皇冠專利分級(jí)干燥器。在分級(jí)干燥器中,大豆呈瀑布狀落下,經(jīng)分級(jí)器中的折流管的撞擊作用使豆皮與豆仁分開,同時(shí)上升的逆流氣流將分離的豆皮吹至分級(jí)器上部進(jìn)入專用剎克龍進(jìn)行氣一皮分離,分出的豆皮被送入仁皮分離篩,熱空氣循環(huán)利用(視熱空氣的水分含量來(lái)確定循環(huán)利用的比例)。經(jīng)初次破碎分皮的豆瓣通過分級(jí)篩進(jìn)入破碎機(jī)的上部。在這里大豆經(jīng)過槽紋雙對(duì)輥被破碎成4~8瓣,然后,大豆通過內(nèi)有多排折流管的瀑布式分級(jí)調(diào)質(zhì)器再次進(jìn)行仁皮分離并對(duì)碎仁調(diào)質(zhì)。經(jīng)調(diào)質(zhì)后的破碎豆仁進(jìn)入軋坯機(jī)軋坯,坯片經(jīng)過進(jìn)一步處理后送到浸出車間進(jìn)行浸出。大豆皮被收集后進(jìn)行粉碎,視市場(chǎng)對(duì)豆粕需求情況,決定是否將豆皮加入或加入比例。由于分級(jí)器安裝了一個(gè)輔助加熱器,因此,分級(jí)器還具有額外的干燥能力。

2、主要工藝指標(biāo)及主要設(shè)備工作原理

2.1調(diào)質(zhì)器

調(diào)質(zhì)器配置有不銹鋼間接加熱列管及直接熱風(fēng)管路,對(duì)進(jìn)入調(diào)質(zhì)器內(nèi)的大豆進(jìn)行均勻加熱,使大豆溫度升至68℃左右,時(shí)間為25 min左右,從而達(dá)到軟化豆皮的目的。吸氣風(fēng)機(jī)風(fēng)量1 700 m3/h,最大風(fēng)速10 m/s,散熱器加熱面積160m2,調(diào)質(zhì)器換熱面積160m2。

2.2噴氣干燥器

噴氣干燥器采用履帶傳送,熱風(fēng)從不同方向向柵條吹入,大豆在履帶上浮動(dòng)前進(jìn),這種特殊的加熱方式,可使大豆溫度提高27℃,并且在3 min內(nèi)使表面溫度升至大約90℃。由于溫度突然升高,豆皮水分散失迅速,使得豆皮破裂,仁皮之間間距增大,然后在噴氣干燥器中的干燥熱風(fēng)將部分豆皮帶至剎克龍進(jìn)行分離,豆皮數(shù)量占總量的5%。這種專利結(jié)構(gòu)形式的皇冠噴氣干燥器保證了物料被均勻地加熱和干燥,且比流化床干燥器降低大量能耗。循環(huán)氣流通過剎克龍可除掉細(xì)小微粒和加熱前就已脫掉的豆皮。在這里加熱時(shí)間約為3 min,大豆溫度從68℃升至90℃,脫去水分約3%~5%,主引風(fēng)機(jī)風(fēng)量6800 m3/h,輔助引風(fēng)機(jī)風(fēng)量3 400 m3/h,最大風(fēng)速11m/s,加熱器面積580 m2,輔助加熱器面積540 m2,主要作用是補(bǔ)充熱空氣,增加干燥能力。

2.3破碎系統(tǒng)

大豆經(jīng)高速

破碎機(jī)內(nèi)一組對(duì)輥破碎成兩半后,再通過有一定速差的橡膠輥脫皮,然后進(jìn)入一級(jí)分級(jí)干燥器去皮,接著再進(jìn)入雙對(duì)輥破碎機(jī),將大豆破碎成1/4~ 1/8瓣,然后進(jìn)入二級(jí)分級(jí)干燥器干燥、去皮,去皮率為95%左右,散熱器面積180 m2,吸氣風(fēng)量2 500 m3/h,風(fēng)速11 m/s。

2.4軋坯系統(tǒng)

破碎后的大豆進(jìn)入軋坯機(jī),調(diào)整軋輥間距,保證坯片厚度約0.2~ 0.3 mm。軋坯后,須對(duì)坯片進(jìn)一步進(jìn)行水分調(diào)整,保證坯片入浸水分約為10%以下,入浸溫度50~ 55℃,散熱器面積180 m2,吸氣風(fēng)量3 400 IT13/l1,風(fēng)速10 m/s。

3、皇冠公司獨(dú)特的熱脫皮預(yù)處理系統(tǒng)的優(yōu)點(diǎn)

(1)由于對(duì)大豆進(jìn)行了脫皮處理,因此可以生產(chǎn)不同蛋白含量的豆粕,特別是高蛋白的豆粕。

(2)該車間配置了大量的空氣加熱器,主要用熱風(fēng)對(duì)原料大豆進(jìn)行直接加熱,加熱比較均勻,效果比較理想,并且熱風(fēng)可循環(huán)利用,大大地降低了能源消耗。

(3)高水分的大豆很容易進(jìn)行脫皮處理(能處理水分達(dá)13.5%左右原料)。

(4)不需要常規(guī)的大豆軟化處理系統(tǒng)及減少了巨大的加熱器投資和生產(chǎn)消耗。

(5)該車間把脫皮安插于調(diào)質(zhì)、干燥、破碎工段之后,減少了輸送設(shè)備,降低了能源消耗,從而使工藝安排更加科學(xué)合理。

(6)由于熱空氣可循環(huán)利用,熱氣排放量少,減少了對(duì)大氣的污染。

(7)破碎之前能夠達(dá)到最佳軟化效果,減少了輥?zhàn)拥哪p。

(8)特殊的加熱器可使大豆非常均勻的加熱及軟化。

(9)循環(huán)再利用熱氣和冷凝水,降低了能量消耗。

(10)該車間配置了大量的剎克龍和風(fēng)機(jī)除塵系統(tǒng),使原料始終處于密封狀態(tài)下操作,系統(tǒng)產(chǎn)生非常少的粉末,從而保證了該車間的良好衛(wèi)生狀況。

4、工藝實(shí)踐體會(huì)

通過這次工藝實(shí)踐,確實(shí)感到皇冠公司的工藝配置成熟合理,有很多優(yōu)點(diǎn)值得我們?cè)诮窈蟮拇蠖辜庸S設(shè)計(jì)中借鑒和參考。

三門峽富通新能源銷售破碎機(jī)、

粉碎機(jī)、秸稈粉碎機(jī)等機(jī)械設(shè)備。