2003年9月,蕉嶺鑫達旋窯水泥有限公司購進1臺CJ21250x1380型黏土破碎機,其生產(chǎn)能力200Uh,主電動機為YR355MI-8,132kW,主轉(zhuǎn)子轉(zhuǎn)速680r/min,齒輥轉(zhuǎn)速680r/min,出料粒度≤30mm,適應(yīng)物料水分≤25%,破碎電耗≤0.8kWh/t。

1、存在的問題

該破碎機于2003年11月開始試機試產(chǎn),至2004年2月停機,出現(xiàn)以下問題:

1)實際生產(chǎn)能力與設(shè)計能力相差較大,臺時產(chǎn)量一直維持在140—160t/h,原計劃每天開機時間為一個班8h,實際需要兩個班16h才能完成生產(chǎn)任務(wù),且破碎電耗也高達1.3kWh/t。

2)正常生產(chǎn)時,設(shè)備振動大,運轉(zhuǎn)4h左右,破碎轉(zhuǎn)子主軸承溫度就會超過750C,被迫停機,待主軸承溫度降低到400C以下時才能再開機。

3)為防止黏性物料在機器內(nèi)部黏結(jié),破碎機內(nèi)殼四周設(shè)置有在物料沖擊或機械振動時能抖動的防黏料鏈幕,實際使用中這些鏈幕的鏈條要么松動脫落、造成齒輥、刮刀卡死,要么被黏土牢牢地黏在一起,堵塞機內(nèi)空間,使物料通道越來越窄,還直接磨損錘頭和輥子等轉(zhuǎn)動部件。

4)齒輥刮料轉(zhuǎn)子為水平布置,其上方易形成積料,造成破碎負荷加大,電耗增大,傳動部件故障多。

5)設(shè)計采用高錳鋼材質(zhì)的板錘,材料本身硬度僅為220—240HB,這種錘頭適用破碎大塊硬質(zhì)原料,如石灰石、鐵礦石,破碎黏土則無法形成有效的沖擊硬度,錘頭磨損非常快,一套錘頭的實際使用壽命僅為200h,破碎黏土總量不足4萬t。

2、改造措施

2004年3月份對該破碎機進行了改造。

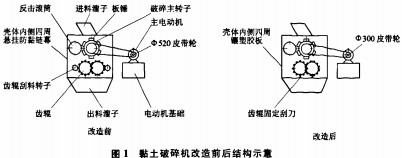

1)考慮到黏土團塊料主要是板結(jié)造成,其強度并不大,所需的破碎沖擊力也沒必要很大,680dmin的轉(zhuǎn)速、∮l 250mm的回轉(zhuǎn)直徑、80kg重的錘頭所形成的沖擊力是比較大的,足以破碎直徑在中200—300mm的石頭。因而,將主電動機端直徑中520arm的傳動皮帶輪更換成∮300mm的,使轉(zhuǎn)速從680d/min下降到392r/min。改造后,在確保黏土團塊破碎效果的同時,設(shè)備的振動從10~15mm/s大幅下降至7mm/s左右,此外也使板錘的磨損速度大大降低。

2)將防黏料鏈幕全部拆除,改在殼體內(nèi)壁鑲襯光滑的厚度為12mm的高分子耐磨防黏的塑膠板。

3)拆除齒輥刮料轉(zhuǎn)子,在齒輥正下方安裝固定刮刀,既能刮落黏在齒輥上的物料,物料又不會堆積。

4)將板錘材質(zhì)改成鉻合金的,錘頭硬度達55HRC以上,使其耐磨性能得到較大的提高。

改造前后破碎機結(jié)構(gòu)見圖1。

3、效果

1)臺時產(chǎn)量提高到240~260Uh,主電動機運轉(zhuǎn)電流從220A下降到180A,電耗僅為0.6kWh/t。

2)設(shè)備振動下降后,破碎轉(zhuǎn)子主軸承連續(xù)運轉(zhuǎn)溫度在58~60C,保證破碎機安全、連續(xù)、高效生產(chǎn)。

3)-套錘頭可破碎黏土10萬t,每年可節(jié)約配件消耗5萬元左右。