1、鏈條鍋爐工藝簡介

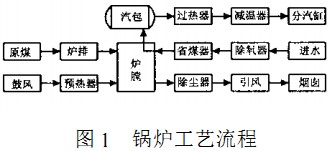

鏈條鍋爐是火床爐的一種,煤在水平運動的爐排上燃燒,空氣從爐排下方經(jīng)預熱器自下而上引入。煤從煤斗落到爐排上,經(jīng)過爐閘門時被刮成一定厚度后進入爐膛,煤在爐排上分段燃燒成渣,爐渣隨著爐排的轉(zhuǎn)動排出。爐膛中燃燒的煤所釋放的熱量,被爐膛周圍的水壁吸收而產(chǎn)生蒸汽,進入集汽箱供用戶。燃燒產(chǎn)生的煙氣被引風機帶動經(jīng)過省煤器、過熱汽、空氣預熱器換熱后再經(jīng)過除塵排入大氣。工藝流程如圖1所示。

2、DCS系統(tǒng)組成

集散控制系統(tǒng)( DCS)是計算機、自動控制技術(shù)及網(wǎng)絡通訊時代的產(chǎn)物。它基于控制分散、危險分散、操作和管理集中的設計思想,采用多層分級、合作自治的結(jié)構(gòu)形式,適應現(xiàn)代化生產(chǎn)和企業(yè)管理要求。由于DCS融入了最新的現(xiàn)場總線、嵌入式軟件、先進控制、報表技術(shù)、CRT以及網(wǎng)絡技術(shù)等,使得其能夠整體解決小至一臺大型設備(鍋爐)、大至一個現(xiàn)代化工廠整個生產(chǎn)過程的全方位控制,并為工廠全程信息化管理提供基礎平臺。

3、鍋爐系統(tǒng)控制方案

(20 - 50)t/h鏈條鍋爐根據(jù)實際使用需要調(diào)節(jié)的量不盡相同,但一般需要調(diào)節(jié)的量大約是9~10個,分別是:1)除氧水位;2)除氧壓力;3)主汽減壓;4)分汽缸出口穩(wěn)壓;5)爐膛負壓;6)主汽溫度;7)汽包水位;8)爐排轉(zhuǎn)速;9)鼓風轉(zhuǎn)速;10)煤層厚度等。

汽包水位、主汽溫度是鍋爐系統(tǒng)控制的重點,燃燒自動則是鍋爐系統(tǒng)控制的難點。

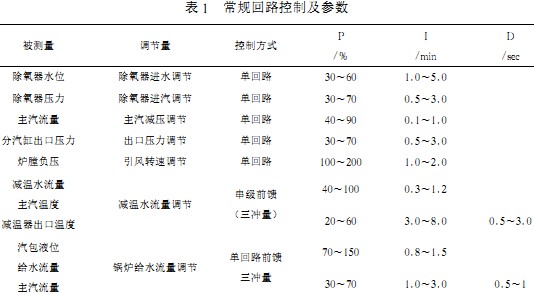

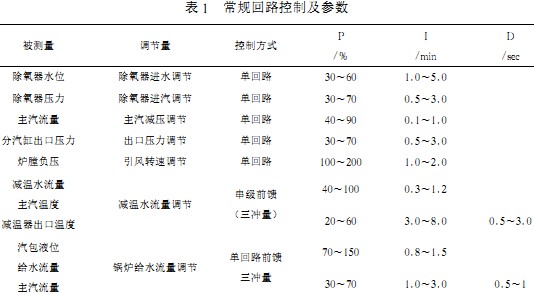

3.1常規(guī)控制回路

除氧水位、除氧壓力、除氧氣減壓、分汽缸出口穩(wěn)壓、爐膛負壓等是常規(guī)的單回路調(diào)節(jié)。主汽溫度、汽包水位多采用單回路前饋或串級加前饋(三沖量)組成,具體的調(diào)節(jié)方式應根據(jù)現(xiàn)場實際試驗情況而定。常規(guī)控制回路及P、I、D參數(shù)調(diào)節(jié)參見表1。有些需要考核污染指標的系統(tǒng)還引入氧含量分析,用以對鼓風和引風進行協(xié)調(diào)調(diào)節(jié)。

3.2燃燒系統(tǒng)的控制

鍋爐參數(shù)中,主汽壓力(或過熱蒸汽壓力)是衡量蒸汽量與外界負荷兩者是否適應的標志。引起主汽壓力變動的擾動來源有兩個,一是燃料量的擾動,為基本擾動;二是用汽量的擾動,為負荷擾動。基本擾動可以通過自身的閉環(huán)來克服,負荷擾動則不易做到。負荷變化時,母管壓力出現(xiàn)瞬時改變,而調(diào)節(jié)通道的遲延較大,對象擾動通道與調(diào)節(jié)通道的動態(tài)甚為懸殊,調(diào)節(jié)很不利。根據(jù)司爐工經(jīng)驗,煤從進入爐膛到完全燃燒需要20min以上。常規(guī)的P、I、D調(diào)節(jié)跟隨性較差。無法完成這樣一個大滯后系統(tǒng)的自動調(diào)節(jié)。采用基于模糊理論的專家系統(tǒng),可較好地實現(xiàn)對鍋爐燃燒系統(tǒng)的自動控制。

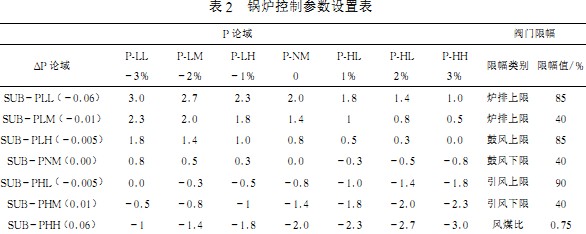

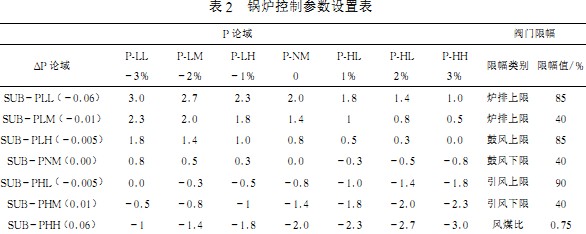

表2是基于專家系統(tǒng)的控制參數(shù)規(guī)則表,其中的P論域表示模糊控制中鍋爐壓力的論域,AP論域表示兩個運行周期鍋爐壓力變化差的論域,AMV代表與P論域和AP論域相關(guān)的每個燃燒周期爐排轉(zhuǎn)速的調(diào)節(jié)增量。燃燒周期的自動調(diào)整,加快了負荷大幅變化時燃燒控制的響應速度。該表參數(shù)對20~50 t鏈條鍋爐具有普遍的適用性,爐況發(fā)生較大變化時僅作些微調(diào)即可滿足要求。

煤質(zhì)或爐況的不同對調(diào)節(jié)效果有一定的影響。由于隸屬度函數(shù)的曲線均相互交錯重疊,因此模糊控制算法對于參數(shù)變化的適應性具有較強的魯棒性,實際運行驗證了這一特點。

3.3 閥門的調(diào)節(jié)與限幅

規(guī)則表參數(shù)中閥門變化值對應于每個燃燒周期爐排轉(zhuǎn)速的變化量。爐排轉(zhuǎn)速控制給煤量,是保證鍋爐經(jīng)濟、安全運行的重要控制對象。根據(jù)操作工的經(jīng)驗,在一定的爐況和煤質(zhì)條件下,爐排轉(zhuǎn)速達到一定限額后將不再對汽包壓力起決定作用,因此必須對爐排轉(zhuǎn)速設置合理的上限以防燃燒不充分,污染環(huán)境。

鼓風轉(zhuǎn)速與爐排轉(zhuǎn)速之間應根據(jù)一定的風煤比互相協(xié)調(diào),保證燃燒的經(jīng)濟性。這個比例與具體的煤質(zhì)、爐況、變頻器轉(zhuǎn)速相關(guān),在運行中需根據(jù)現(xiàn)場情況及時調(diào)整。

引風轉(zhuǎn)速與鼓風轉(zhuǎn)速應互相適應,維持爐膛負壓在一定范圍內(nèi),保證燃燒的安全性。

燃燒控制規(guī)則表以及鍋爐各種參數(shù)的設置如表2所示。

為方便操作,將爐排轉(zhuǎn)速、鼓風轉(zhuǎn)速、引風轉(zhuǎn)速限幅、燃燒周期的設定等參數(shù)設置為操作員權(quán)限,并引至監(jiān)控界面以便司爐工在線修改。

4、現(xiàn)場運行結(jié)論

采用JX - 300(X)系統(tǒng)在兩套鏈條鍋爐系統(tǒng)(分別為20t/h和35t/h)應用中實現(xiàn)了爐況穩(wěn)定時的自動控制,減少了因工作環(huán)境和操作員情緒所產(chǎn)生的不穩(wěn)定因素。通過設置合適的爐排轉(zhuǎn)速、鼓風轉(zhuǎn)速、引風轉(zhuǎn)速限幅值,能夠保證煤的充分燃燒,減少環(huán)境污染,實現(xiàn)了工況穩(wěn)定時整個鍋爐系統(tǒng)的自動控制。同時由于引入燃燒周期的自適應調(diào)整,加快了負荷大幅變化時的響應速度,提高了系統(tǒng)控制的自動化程度。實施的項目實際運行顯示,汽泡壓力控制偏差小于2%,汽包液位控制偏差小于3%。達到設計要求。

該系統(tǒng)還實現(xiàn)了以下功能:

1)溫度、壓力、流量、液位的實時監(jiān)控;

2)報表的實時記錄、定時打印;

3)報警信號的實時顯示與紀錄;

4)提供歷史數(shù)據(jù)和歷史曲線的查詢;

5)爐況、煤質(zhì)發(fā)生變化時,在監(jiān)控狀態(tài)下可實現(xiàn)控制參數(shù)的在線修改。

目前DCS的應用大多還停留在現(xiàn)場信號的顯示、控制、報表自動記錄層面上,受管理觀念和資金的限制,實現(xiàn)全廠信息化管理的綜合應用尚需一定的時日。

三門峽富通新能源銷售生物質(zhì)鍋爐等鍋爐設備。