1、引言

為滿足80萬噸重油催化裝置擴(kuò)能需求,對煙氣輪機(jī)一軸流風(fēng)機(jī)一電動(發(fā)電)機(jī)組簡稱三機(jī)組,同步進(jìn)行了擴(kuò)能設(shè)計。以利舊、節(jié)約和節(jié)能原則,確定了最優(yōu)的擴(kuò)能設(shè)計方案。擴(kuò)能設(shè)計后,軸流風(fēng)機(jī)改造額定風(fēng)量達(dá)到2050m3/min,出口壓力達(dá)到0.35MPa,配套額定功率9720kW的煙氣輪機(jī)。三機(jī)組夏季發(fā)電約500kW,冬季發(fā)電約900kW,能量回收效果顯著。

2、軸流風(fēng)機(jī)擴(kuò)能設(shè)計

2.1設(shè)計原則

2.1.1保證改造后軸流風(fēng)機(jī)的安全性和可靠性

80萬噸/重油催化裝置配備主風(fēng)機(jī)三臺,其中,軸流風(fēng)機(jī)在三機(jī)組里與煙氣輪機(jī)同軸,一旦軸流風(fēng)機(jī)停機(jī),煙氣輪機(jī)將無法投用,裝置能耗將大幅上升。所以,軸流風(fēng)機(jī)的安全性和可靠性尤為重要。原煙氣輪機(jī)額定功率8000kW,改造后的煙氣輪機(jī)額定功率9720kW,要求與煙氣輪機(jī)相聯(lián)接的聯(lián)軸器、軸流風(fēng)機(jī)軸頭安全可靠。

2.1.2充分利用現(xiàn)有配置

為了最大限度減少改造工程量和降低改造費用,對原有設(shè)施、設(shè)備盡可能利用。

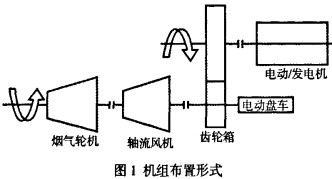

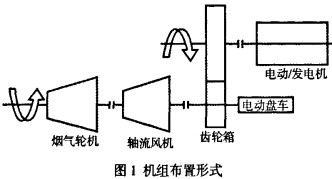

重油催化裝置三機(jī)組為同軸式,機(jī)組布置形式,如圖1所示。

2.1.3保證改造后軸流風(fēng)機(jī)的經(jīng)濟(jì)性

三機(jī)組中的軸流風(fēng)機(jī)是催化裝置中耗電最大的設(shè)備,額定軸功率8721kW,最大軸功率9695kW,軸流風(fēng)機(jī)效率提高1%,一年就可以節(jié)省70萬度電,對降低能耗、提高經(jīng)濟(jì)性有重要作用。

2.2改造內(nèi)容

2.2.1軸流風(fēng)機(jī)排氣側(cè)軸頭強(qiáng)度和鍵聯(lián)接強(qiáng)度校核計算

核算后的軸流風(fēng)機(jī)轉(zhuǎn)子排氣端軸頭直徑由120mm增大到140mm;風(fēng)量增加比較大,在轉(zhuǎn)子直徑不變的情況下,葉片高度和寬度等均增大,因此,整個轉(zhuǎn)子需要重新設(shè)計制造。

2.2.2內(nèi)部構(gòu)件改型設(shè)計

與轉(zhuǎn)子對應(yīng)的內(nèi)部構(gòu)件重新設(shè)計制造。機(jī)殼、徑向軸承、推力軸承、軸承座、高壓平衡管道、排空管道及靜葉調(diào)節(jié)系統(tǒng)(含伺服馬達(dá))等利舊。

2.2.3更換煙氣輪機(jī)一軸流風(fēng)機(jī)膜片式聯(lián)軸器

在設(shè)計方案中,更換煙氣輪機(jī)一軸流風(fēng)機(jī)膜片式聯(lián)軸器。采用備齒保安型金屬疊片撓性聯(lián)軸器,帶全密封護(hù)罩(帶呼吸帽及回油孔)。

(1)傳遞功率:11000kW;

(2)形式:膜片式;

(3)服務(wù)系數(shù):1.75。

2.2.4更換進(jìn)氣過濾器

進(jìn)氣過濾器設(shè)計要求如下:(l)過濾后含塵濃度≤(1.0-1.5)mg/m3; (2)過濾后含塵粒度≤(5—8)μm;(3)設(shè)計溫度:常溫;(4)設(shè)計初始壓差:(80~120)Pa;(5)設(shè)計報警壓差:350 Pa;(6)最大操作流量:2600 Nm3/min,

新更換的進(jìn)氣過濾器是新型的4面進(jìn)風(fēng)過濾器,過濾面積大于原2面進(jìn)風(fēng)過濾器面積近l倍,過濾器初始壓差在( 50~100)Pa,降低了人口壓力損失。此外,新更換的進(jìn)氣過濾器強(qiáng)化了結(jié)構(gòu)合理性,延長了濾布的使用壽命,更換濾布操作也更加簡易可行。

2.2.5更換入口管道及整流柵

由于風(fēng)量增加,為了減少管道阻力損失,入口管道直徑由1400mm改為1600mm.同時更換入口整流柵。

2.2.6取消進(jìn)氣消音器

按設(shè)計,進(jìn)氣消音器阻力損失為500 Pa,大于進(jìn)氣過濾器的阻力損失,為了進(jìn)一步降低入口壓力損失,取消了進(jìn)氣消音器,在進(jìn)氣管道進(jìn)行外保溫,降低現(xiàn)場噪音。

3、擴(kuò)能設(shè)計后軸流風(fēng)機(jī)的技術(shù)規(guī)范

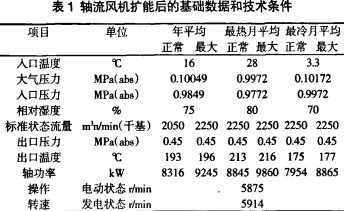

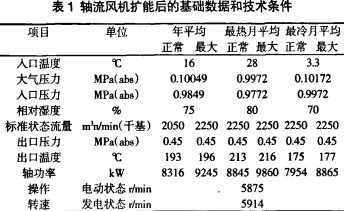

軸流風(fēng)機(jī)擴(kuò)能后的基礎(chǔ)數(shù)據(jù)和技術(shù)條件,如表1所示。

3.1軸流風(fēng)機(jī)的技術(shù)指標(biāo)

(1)流量調(diào)節(jié):全靜葉可調(diào)。

(2)進(jìn)氣口要求:朝向:向下;聯(lián)接形式:法蘭;壓力等級:PN0.6:口徑:DN1200。

(3)排氣口要求:朝向:向下;聯(lián)接形式:法蘭;壓力等級:PN 1.6;口徑:DN800。

(4)機(jī)殼剖分形式:水平。

(5)多變效率:1P《89%(設(shè)計工況點)。

(6)設(shè)計壽命:20萬h(主機(jī)零部件)。

(7)設(shè)計滿負(fù)荷條件下連續(xù)運轉(zhuǎn)時間:≮3年。

(8)轉(zhuǎn)向(從煙氣輪機(jī)端看壓縮機(jī)):逆時針。

(9)靜葉可調(diào):全部連續(xù)靜葉可調(diào)。

可調(diào)節(jié)級數(shù):16級

執(zhí)行機(jī)構(gòu):液壓

可調(diào)范圍:(22~79)°(起動角度:220)

(10)轉(zhuǎn)子部件:雙出軸

動平衡:高速動平衡(軸承箱振動≯1,8mm/s);轉(zhuǎn)子的超速試驗:至少在工作轉(zhuǎn)速的110%的轉(zhuǎn)速下進(jìn)行,時間不少于1min。

(11)軸承形式及狀態(tài)監(jiān)測:

徑向軸承:橢圓瓦。徑向軸承內(nèi)埋測溫元件2個,每個徑向軸承部位安裝2個(互成90。角)振動探頭。推力軸承:Kingsbury。

止推軸承主推力面內(nèi)埋測溫元件2個,付推力面內(nèi)埋測溫元件2個,采用鎧裝熱電阻(vrioo三線制鉑電阻)。推力軸承側(cè)安裝1個軸位移探頭(利舊)。

(12)軸流壓縮機(jī)的主要零部件材質(zhì):

主軸:25Cr2N14MoV;葉片:2Cr13;靜葉承缸:QT400-15;調(diào)節(jié)缸:Q235A鋼板焊接;導(dǎo)向環(huán)≯:35#。

3.2性能保證

(1)產(chǎn)品應(yīng)保證表一中規(guī)定的流量、壓力等性能參數(shù)。

(2)主風(fēng)機(jī)的主要零部件的設(shè)計壽命為20萬h。

(3)主風(fēng)機(jī)在設(shè)計條件下連續(xù)運轉(zhuǎn)時間不少于3年。

(4)機(jī)械保證期為運轉(zhuǎn)12個月或交貨后18個月。

(5)主風(fēng)機(jī)消耗功率公差:≯+4%。

4、軸流風(fēng)機(jī)設(shè)計實施

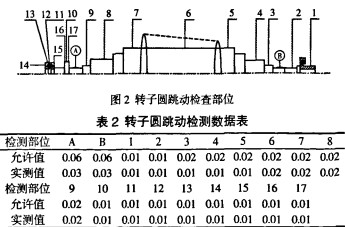

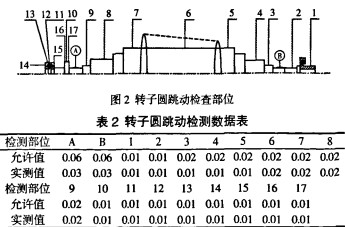

軸流風(fēng)機(jī)的拆卸和組裝規(guī)則:(1)拆除對輪罩,復(fù)查煙氣輪機(jī)一軸流風(fēng)機(jī)、軸流風(fēng)機(jī)一齒輪箱、齒輪箱一電動(發(fā)電)的同軸度;(2)拆除附屬管線;(3)拆卸壓縮機(jī)與變速器、煙機(jī)間的聯(lián)軸器;(4)檢查瓦間隙;(5)拆卸壓縮機(jī)進(jìn)、出氣側(cè)軸承;(6)拆卸壓縮機(jī)機(jī)殼上、下部連接螺栓和定位銷釘;(7)吊起上機(jī)殼;(8)吊出靜葉承缸上部.吊出轉(zhuǎn)子;(9)再將驅(qū)動缸下部和靜葉環(huán)下部吊出分離;(10)檢查轉(zhuǎn)子圓跳動。轉(zhuǎn)子圓跳動檢查部位,如圖2所示。檢測數(shù)據(jù)及標(biāo)準(zhǔn),如表2所示。

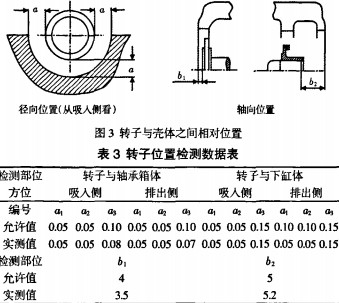

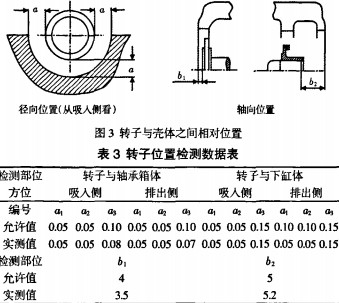

(11)檢查轉(zhuǎn)子位置。通過調(diào)整軸承瓦背墊片,調(diào)整轉(zhuǎn)子與殼體之間相對位置。檢查部位,如圖3所示。檢測數(shù)據(jù),如表3所示。

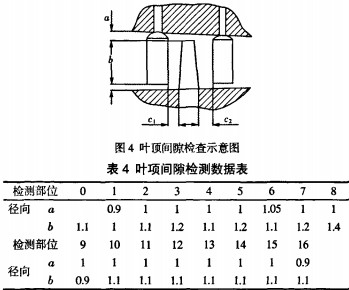

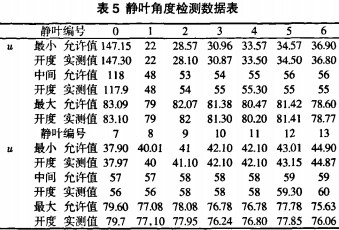

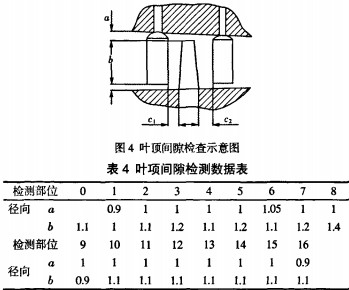

(12)轉(zhuǎn)子檢查后,裝上兩側(cè)軸承箱和支撐瓦,布好鉛絲,吊入轉(zhuǎn)子,用塞尺塞側(cè)間隙。并比較上下半所得值。緊固上承缸螺栓,測量葉片葉頂間隙。吊出上承缸,轉(zhuǎn)子,檢測出各部間隙值。葉頂間隙檢查,如圖4所示。檢測數(shù)據(jù)如表4所示。動葉頂間隙值范圍為(0.75~1.2)mm,靜葉頂間隙值范圍為(0.65~1.3 )mm。

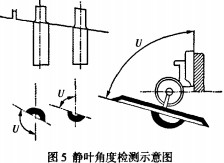

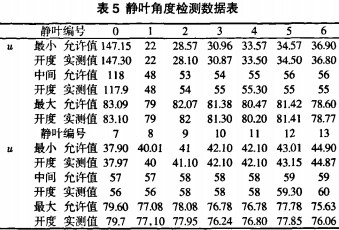

(13)用吊裝I具將驅(qū)動缸下部和靜葉環(huán)下部連接好,將靜葉承缸下部和驅(qū)動缸下部的組合體吊入下機(jī)殼。連好連接板,回裝靜葉承缸,緊固螺栓。回裝何服馬達(dá)。檢查靜葉安裝角度,位置應(yīng)與伺服馬達(dá)行程指示—致。檢查合格后吊出上靜葉承缸,如圖5、表5所示。

(14)檢查入口管線無異物后,回轉(zhuǎn)靜葉承缸,上機(jī)殼。緊固壓縮機(jī)機(jī)殼連接螺栓和定位銷釘。(15)回裝兩側(cè)上軸瓦,軸承箱蓋。回裝所有附屬管線,配合儀表探頭安裝,調(diào)校。(16)安裝各部聯(lián)軸節(jié)螺栓并做好記錄。

5、性能試驗

5.1空載試車

在設(shè)計轉(zhuǎn)速下連續(xù)運轉(zhuǎn)時間不小于4h。

機(jī)械試運轉(zhuǎn)應(yīng)達(dá)到如下指標(biāo):(1)軸振動≯47μm; (2)軸位移≯04mm;(3)軸承溫度:徑向軸承≯80℃;推力軸承≯90℃。

5.2負(fù)荷試車

主風(fēng)機(jī)的負(fù)荷試車應(yīng)分檔次運行(按靜葉角度),負(fù)荷試運行應(yīng)不少于72h,負(fù)荷試運中的技術(shù)指標(biāo)為:(l)軸振動≯47μm;(2)軸位移≯0.4mm;(3)軸承溫度:徑向軸承≯80℃;推力軸承≯90℃。

5.3結(jié)果

在規(guī)定轉(zhuǎn)速和靜葉在最小工作角度下連續(xù)運轉(zhuǎn)4h和負(fù)荷試車72h,運轉(zhuǎn)合格。機(jī)械運轉(zhuǎn)和負(fù)荷試車最大軸位移0.25mm,小于Q4mm的標(biāo)準(zhǔn)要求;最大軸振動32μ,小于47μ的標(biāo)準(zhǔn)要求。最高軸承溫度82℃,小于90℃的標(biāo)準(zhǔn)要求;風(fēng)量、風(fēng)壓也達(dá)到設(shè)計要求。

6、結(jié)語

80萬噸重油催化裝置三機(jī)組擴(kuò)能設(shè)汁后,軸流風(fēng)機(jī)額定風(fēng)量由原1600m3/min成功提高到2050m3/min;三機(jī)組常年發(fā)電(500~900)kW,最大1000kW。三機(jī)組自投用以來,機(jī)組振動、軸承溫度均在標(biāo)準(zhǔn)之內(nèi),從未發(fā)生過因機(jī)組故障導(dǎo)致的停機(jī)。

改造后的三機(jī)組在運行出力達(dá)到設(shè)計要求,運行平穩(wěn),滿足工藝要求,經(jīng)濟(jì)及社會效益顯著。